Consello: Ten en conta que a mesturadora de paletas mencionada neste artigo refírese a un deseño de eixo único.

Na mestura industrial, tanto as mesturadoras de paletas como as mesturadoras de cinta empréganse habitualmente para unha ampla gama de aplicacións. Aínda que ambas as máquinas realizan tarefas similares, teñen deseños e capacidades distintos adaptados ás propiedades específicas dos materiais e ás necesidades de mestura.

As mesturadoras de cinta adoitan ser máis eficientes para a mestura estándar de po e as operacións a grande escala, xa que ofrecen capacidades de mestura de alto volume. Por outra banda, as mesturadoras de paletas son máis axeitadas para materiais máis delicados, substancias pesadas ou pegañentas ou formulacións complexas con múltiples ingredientes e variacións significativas de densidade. Ao comprender o tipo de material, o tamaño do lote requirido e os obxectivos específicos de mestura, as empresas poden seleccionar a mesturadora máis axeitada para garantir un rendemento e unha rendibilidade óptimos.

Aquí tes unha comparación completa entre os dous tipos de mesturadores, examinando os seus puntos fortes, débiles e a idoneidade para diferentes aplicacións:

| Factor | Mesturadora de paletas dun só eixo | Mesturador de cintas |

| Tamaño do loteFlexibilidade

| Funciona eficientemente con niveis de recheo entre o 25 e o 100 %. | Require un nivel de recheo do 60-100 % para unha mestura óptima. |

| Tempo de mestura | Normalmente leva de 1 a 2 minutos para mesturar o material seco. | A mestura en seco adoita levar uns 5-6 minutos. |

| ProdutoCaracterísticas

| Garante unha mestura uniforme de materiais con diferentes tamaños, formas e densidades de partículas, evitando a segregación. | Son necesarios tempos de mestura máis longos para manexar ingredientes de diferentes tamaños, formas e densidades, o que podería levar á segregación. |

| Ángulo alto deReposo

| Ideal para materiais cun ángulo de repouso elevado. | Os tempos de mestura prolongados poden levar á segregación con tales materiais. |

| Cizalladura/calor(Fribilidade)

| Ofrece un corte mínimo, o que reduce o risco de danos ao produto. | Aplica un cizallamento moderado, que pode requirir tempo adicional para lograr uniformidade. |

| Adición de líquido | Leva os materiais á superficie de xeito eficiente para unha rápida aplicación líquida. | Require máis tempo para engadir líquido sen formar grumos. |

| Calidade da mestura | Ofrece mesturas con baixa desviación estándar (≤0,5 %) e coeficiente de variación (≤5 %) para unha mostra de 0,25 lb. | Normalmente resulta nunha desviación estándar do 5 % e un coeficiente de variación do 10 % cunha mostra de 0,5 lb. |

| Recheo/Carga | Pode xestionar a carga aleatoria de materiais. | Para maior eficiencia, recoméndase colocar os ingredientes máis preto do centro. |

1. Mecanismo de deseño e mestura

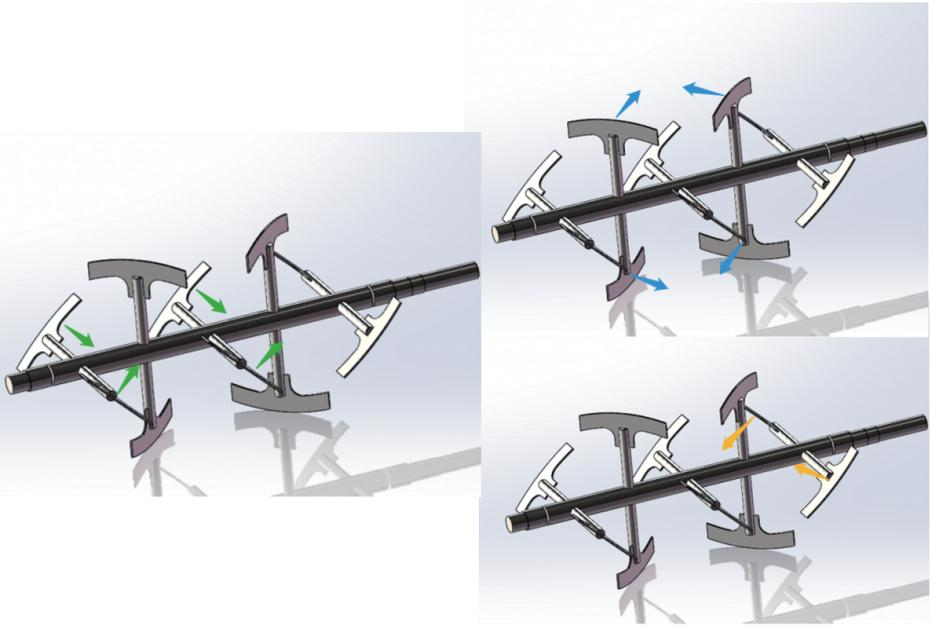

A mesturadora de paletas ten láminas en forma de paleta montadas nun eixe central. A medida que as láminas xiran, axitan suavemente o material dentro da cámara de mestura. Este deseño fai que as mesturadoras de paletas sexan ideais para materiais que requiren un proceso de mestura máis delicado, xa que a forza de cizallamento aplicada é mínima.

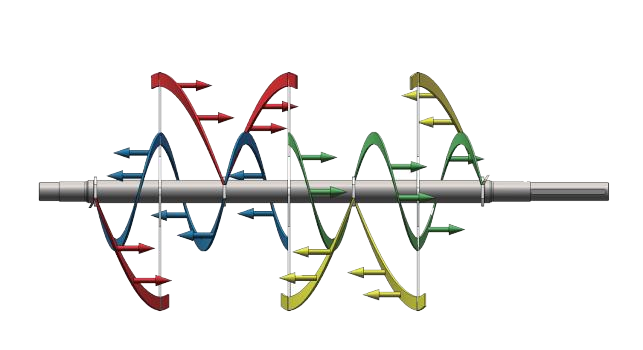

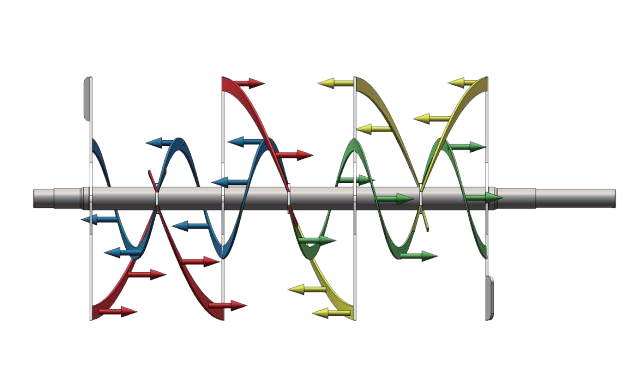

Pola contra, a mesturadora de cinta usa dúas cintas que xiran en direccións opostas. A cinta interior empurra o material desde o centro cara ás paredes exteriores, mentres que a cinta exterior o move de volta cara ao centro. Esta acción garante unha mestura máis eficiente e uniforme, especialmente para materiais a base de po, e é a preferida para conseguir unha mestura homoxénea.

2. Eficiencia e velocidade de mestura

Ambos os mesturadores están deseñados para conseguir mesturas uniformes, pero os mesturadores de cinta destacan á hora de manexar pos secos e materiais que requiren unha mestura completa. As cintas duplas en sentido contrario moven os materiais rapidamente, o que promove unha mestura consistente e homoxénea. Os mesturadores de cinta son máis eficientes en termos de velocidade de mestura, o que os fai ideais tanto para lotes pequenos como grandes.

Por outra banda, as mesturadoras de paletas mesturan a un ritmo máis lento, pero son máis axeitadas para materiais máis densos e robustos. Estas mesturadoras son particularmente eficaces para manexar substancias pesadas, pegañentas ou cohesivas, xa que a súa acción de mestura máis lenta garante unha mestura completa sen danar o material.

3. Compatibilidade de materiais

Ambos os mesturadores son versátiles, pero cada un ten vantaxes distintas dependendo do tipo de material. Os mesturadores de paletas son ideais para substancias delicadas, pesadas, pegañentas ou cohesivas, como gránulos húmidos, suspensións e pastas. Tamén son eficaces para mesturar formulacións complexas con varios ingredientes ou con diferenzas de densidade significativas. A suave acción de mestura das paletas axuda a preservar a integridade do material. Non obstante, os mesturadores de paletas poden xerar máis po durante o funcionamento, o que pode ser problemático nalgúns entornos.

Pola contra, as mesturadoras de cinta son particularmente eficaces para mesturar pos finos ou combinacións de po e líquido. Úsanse habitualmente en industrias como a de procesamento de alimentos, a farmacéutica e a química, onde é crucial conseguir unha mestura uniforme e homoxénea. As cintas contrarrotatorias mesturan eficientemente materiais con densidades similares, garantindo resultados consistentes en menos tempo. As mesturadoras de cinta son máis axeitadas para mesturas a grande escala e aplicacións estándar de po.

| Exemplos de aplicación | ||

| Aplicación | Mesturadora de paletas dun só eixo | Mesturador de cintas |

| Mestura para galletas | Ideal. A graxa sólida ou a manteca de porco permanecen en anacos, cun corte mínimo aplicado. | Non axeitado. As batidoras de cinta poden descompoñer ingredientes delicados. |

| Mestura para rebozar | Ideal. Eficaz para ingredientes con diferentes tamaños e densidades, cun cizallamento mínimo. | Axeitado. As mesturadoras de cinta mesturan eficazmente partículas e líquidos, pero poden causar roturas. |

| Grans de café (verdes ou torrados) | Ideal. Preserva a integridade dos grans cun corte mínimo. | Non axeitado. As batidoras de cinta poden danar os grans durante a mestura. |

| Mestura para bebidas con sabor | Non recomendado. É necesario o cizallamento para unha dispersión uniforme do po. | Axeitado. O cizallamento axuda a dispersar os pos para obter unha mestura homoxénea de azucre, sabor e cor. |

| Mestura para filloas | Ideal. Funciona ben, especialmente ao mesturar unha variedade de ingredientes. | Adecuado. Garante unha mestura suave, especialmente con graxas. Requírese cizalladura. |

| Mestura para bebidas de proteínas | Ideal. Adecuado para mesturar ingredientes de diferentes densidades cun cizallamento mínimo. | Non recomendado. As batidoras de cinta poden traballar en exceso as proteínas delicadas. |

| Mestura de condimentos/especias | Ideal. Admite variacións de tamaño e forma, cun cizallamento mínimo. | Adecuado. Funciona ben cando se engaden líquidos como aceites, o que proporciona unha boa dispersión. |

| Mestura de azucre, aroma e colorante | Ideal para manter pezas intactas como froitos secos ou froitas secas, cun corte mínimo. | Non recomendado. As mesturadoras de cinta poden causar roturas ou mestura excesiva. |

4. Tamaño e capacidade

As mesturadoras de cinta adoitan ser máis axeitadas para manexar grandes volumes. O seu deseño permite o procesamento eficiente de materiais a granel, o que as fai ideais para as necesidades de produción de alta capacidade. As mesturadoras de cinta adoitan ofrecer un maior rendemento e son máis axeitadas para a fabricación a grande escala.

Por outra banda, as mesturadoras de paletas son máis compactas, o que as converte nunha boa opción para lotes máis pequenos ou operacións máis flexibles e versátiles. Aínda que poden non manexar grandes volumes con tanta eficiencia como as mesturadoras de cinta, as mesturadoras de paletas destacan por proporcionar unha mestura máis uniforme en lotes máis pequenos, onde a precisión é fundamental.

5. Consumo de enerxía

As mesturadoras de cinta adoitan requirir máis enerxía debido á complexidade do seu deseño e á rápida acción de mestura. As cintas contrarrotantes xeran forzas de torsión e cizallamento substanciais, que requiren máis potencia para manter a velocidade de mestura desexada, especialmente en lotes máis grandes.

Pola contra, as mesturadoras de paletas adoitan ser máis eficientes enerxeticamente. O seu deseño máis sinxelo e a súa velocidade de mestura máis lenta resultan nun menor consumo de enerxía, o que as converte nunha mellor opción para aplicacións onde a mestura a alta velocidade non é unha prioridade.

6. Mantemento e durabilidade

Tanto as mesturadoras de cinta como as de paletas requiren un mantemento rutineiro, pero o deseño máis complexo da mesturadora de cinta pode dificultar o seu mantemento. As cintas están suxeitas a desgaste, especialmente ao procesar materiais abrasivos, e poden precisar revisións e substitucións máis frecuentes. A pesar disto, as mesturadoras de cinta son coñecidas pola súa durabilidade, o que as fai axeitadas para o funcionamento continuo en entornos esixentes.

Doutra banda, as mesturadoras de paletas presentan un deseño máis sinxelo con menos pezas móbiles, o que normalmente reduce a necesidade dun mantemento frecuente. Son máis fáciles de manter, pero poden non ser tan duradeiras cando se tratan de materiais particularmente abrasivos ou agresivos.

7. Custo

En xeral, o custo dunha mesturadora de cinta é comparable ao dunha mesturadora de paletas. A pesar do deseño máis complexo da mesturadora de cinta coas súas cintas contrarrotatorias, o prezo adoita ser similar na maioría dos fabricantes. A decisión de elixir entre as dúas mesturadoras adoita estar máis impulsada polos requisitos específicos da aplicación que polo custo.

As mesturadoras de paletas, co seu deseño máis sinxelo, poden ofrecer algúns aforros nalgúns casos, pero a diferenza de custo adoita ser mínima en comparación coas mesturadoras de cinta. Ambas as mesturadoras son opcións economicamente viables para operacións máis pequenas ou tarefas de mestura menos esixentes.

8. Mesturadora de paletas de dobre eixo

A mesturadora de paletas de dobre eixe está equipada con dous eixes rotatorios que ofrecen catro modos de funcionamento: rotación na mesma dirección, rotación en dirección oposta, contrarrotación e rotación relativa. Esta flexibilidade permite unha mestura altamente eficiente e personalizada para diversos materiais.

Coñecido polo seu rendemento superior, o mesturador de paletas de dobre eixo consegue ata o dobre de velocidade de mestura tanto dos mesturadores de cinta como dos mesturadores de paletas dun só eixo. É especialmente eficaz para manexar materiais pegañentos, grosos ou húmidos, o que o fai ideal para industrias como a química, a farmacéutica e a de procesamento de alimentos.

Non obstante, esta capacidade avanzada de mestura ten un custo maior. Os mesturadores de paletas de dobre eixo adoitan ser máis caros que os mesturadores de cinta e os modelos de eixo único. O prezo xustifícase pola súa maior eficiencia e versatilidade á hora de manexar materiais máis complexos, o que os converte nunha opción ideal para operacións a media e grande escala.

Se tes algunha pregunta adicional sobre os principios da mesturadora de cinta, non dubides en contactar connosco para obter asesoramento experto. Simplemente proporciona os teus datos de contacto e responderémosche en 24 horas para axudarche a resolver calquera dúbida ou preocupación que poidas ter.

Data de publicación: 16 de abril de 2025