No que respecta á mestura industrial, tanto as mesturadoras de paletas como as mesturadoras de cinta úsanse amplamente para diversas aplicacións. Estes dous tipos de mesturadoras cumpren funcións similares, pero están deseñadas de forma diferente para atender ás características específicas dos materiais e aos requisitos de mestura.

Tanto os mesturadores de paletas como os mesturadores de cinta teñen as súas vantaxes dependendo das necesidades específicas da aplicación. Os mesturadores de cinta son máis axeitados para a mestura convencional de po ou a mestura de gran volume, mentres que os mesturadores de paletas son ideais para materiais fráxiles, substancias pesadas ou pegañentas ou formulacións cun gran número de ingredientes e variacións significativas de densidade. Ao comprender as características do material, a capacidade requirida e os requisitos de mestura, as empresas poden escoller o mesturador máis axeitado para as súas operacións, optimizando tanto o rendemento como a rendibilidade. A continuación móstrase unha comparación detallada das dúas máquinas en varios aspectos:

| Factor | Mesturadora de paletas dun só eixo | Mesturador de cintas |

| Flexibilidade do tamaño do lote | É posible unha mestura eficiente con niveis de recheo entre o 25 e o 100 %. | Unha mestura eficaz require un nivel de recheo do 60-100 %. |

| Tempo de mestura | Tarda aproximadamente 1-2 minutos en mesturar materiais secos. | As aplicacións secas adoitan requirir de 5 a 6 minutos para mesturar. |

| Características do produto | A mesturadora de paletas mestura materiais con diferentes tamaños, formas e densidades de partículas de xeito uniforme, evitando a segregación. | Require tempos de mestura máis longos para mesturar ingredientes de diferentes tamaños, formas e densidades, o que podería levar á segregación. |

| Ángulo de repouso elevado | A mesturadora de paletasé axeitado para materiais cun ángulo de repouso elevado. | Son necesarios tempos de mestura prolongados e pode producirse segregación. |

| Cizallamento/Calor (friabilidade) | A mesturadora de paletasproporciona un corte mínimo e reduce o risco de danos ao produto. | Aplícase un cisallamento moderado, o que pode requirir tempo adicional para lograr uniformidade. |

| Adición de líquido | A acción de mestura leva os materiais á superficie rapidamente, o que permite unha aplicación eficiente de líquidos aos pos. | Necesítase máis tempo para engadir líquido aos pos sen crear grumos. |

| Calidade da mestura | Mesturas cunha baixa desviación estándar (≤0,5 %) e un coeficiente de variación (≤5 %) cunha mostra de 0,25 lb. | Normalmente, as mesturas teñen unha desviación estándar do 5 % e un coeficiente de variación do 10 % cunha mostra de 0,5 lb. |

| Recheo/Carga | Os materiais pódense cargar aleatoriamente. | Recoméndase colocar os ingredientes máis preto do centro para unha maior eficiencia. |

1. Mecanismo de deseño e mestura

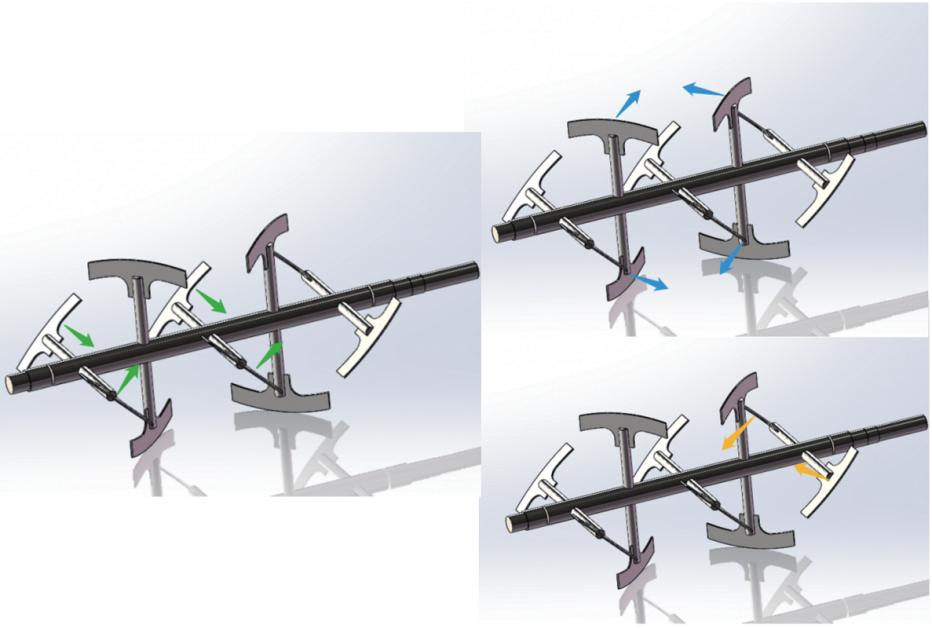

A mesturadora de paletas está equipada con láminas en forma de paleta unidas a un eixe central. Estas láminas xiran para crear unha acción de mestura que move suavemente o material dentro da cámara de mestura. As mesturadoras de paletas son xeralmente máis axeitadas para materiais que requiren unha mestura suave, xa que producen unha forza de cizallamento menos intensa.

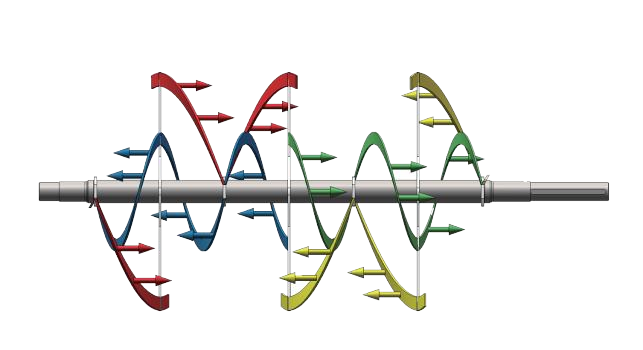

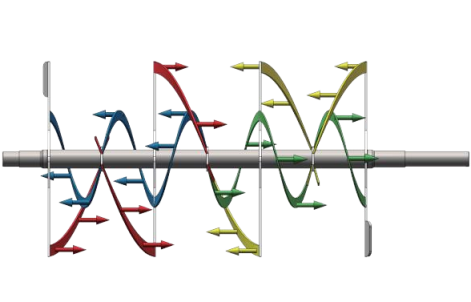

Por outra banda, a mesturadora de cinta consta de dúas cintas, unha interior e outra exterior, que xiran en direccións opostas. A cinta interior empurra o material desde o centro cara aos bordos exteriores da mesturadora, mentres que a cinta exterior empurra o material de volta cara ao centro. Este deseño promove unha mestura máis completa dos materiais, especialmente dos pos, e úsase a miúdo para unha mestura máis homoxénea.

2. Eficiencia e velocidade de mestura

Aínda que ambos mesturadores están deseñados para lograr unha mestura uniforme, os mesturadores de cinta adoitan ser máis eficientes para manexar pos secos e materiais que requiren unha mestura completa. As cintas contrarrotatorias dun mesturador de cinta axudan a conseguir rapidamente unha mestura homoxénea ao distribuír os materiais de forma eficiente. Os mesturadores de cinta xeralmente mesturan a un ritmo máis rápido e son axeitados tanto para lotes pequenos como grandes.

Pola contra, os mesturadores de paletas son máis lentos en termos de velocidade de mestura, pero poden manexar mellor materiais máis grandes e densos. Os mesturadores de paletas son máis axeitados para materiais pesados ou cohesivos que requiren unha mestura máis lenta e consistente para evitar a descomposición do material.

3. Compatibilidade de materiais

Ambas as máquinas poden manexar unha variedade de materiais, pero cada unha ten as súas vantaxes específicas. Os mesturadores de paletas son especialmente axeitados para materiais fráxiles, pesados, pegañentos ou cohesivos, como gránulos húmidos, lodos e pastas. Tamén son ideais para mesturar formulacións con moitos ingredientes ou variacións significativas de densidade. A suave acción de mestura das paletas minimiza os danos na estrutura do material. Non obstante, os mesturadores de paletas tenden a xerar máis po durante o funcionamento, o que pode ser un problema para certas aplicacións.

As mesturadoras de cinta, pola súa banda, destacan pola mestura de pos finos ou combinacións de pos e líquidos. Úsanse habitualmente en industrias como a de procesamento de alimentos, a farmacéutica e a química, onde é fundamental unha mestura completa e homoxénea. O deseño da cinta garante unha mestura eficiente, especialmente para materiais con densidades similares, proporcionando unha mestura máis uniforme en menos tempo. As mesturadoras de cinta tamén son máis axeitadas para mesturas de grandes volumes e aplicacións convencionais de po.

| Exemplos de aplicación | Mesturadora de paletas dun só eixo | Mesturador de cintas |

| Mestura para galletas | Suxerido. A graxa sólida ou a manteca de porco deben permanecer en anacos. Aplícase unha cizalla mínima. | |

| Mestura para rebozar | Suxerido. As migallas de pan, a fariña, o sal e outros ingredientes minoritarios teñen tamaños, formas e densidades de partículas variables, cun ángulo de repouso elevado. Aplícase un cizallamento mínimo. | |

| Grans de café (verdes ou torrados) | Suxerido. Mantén a integridade do gran cun cizallamento mínimo e unha redución da atrición. | |

| Mestura para bebidas con sabor | Suxerido. O cizallamento axuda a dispersar os pos, o que resulta nunha mestura moi homoxénea de azucre, aroma e colorante. É necesario o cizallamento. | |

| Mestura para filloas | Suxerido. Recoméndase con picadoras se a batidora se usa para mesturar unha variedade de produtos. | Suxerido. Garante unha dispersión moi uniforme da graxa e unha mestura suave. É necesario cizallar. |

| Mestura para bebidas de proteínas | Suxerido. Moitos ingredientes con diferentes tamaños e densidades de partículas. Aplícase un cizallamento mínimo. | |

| Mestura de condimentos/especias | Suxerido. Alta variación no tamaño, forma e densidade das partículas, con produtos friábeis como perexil e sal groso. Aplícase un mínimo de cizallamento e calor. | Suxerido. Recoméndase só se se aplica un líquido espeso ao produto (por exemplo, resina de aceite sobre sal). O cizallamento é importante para dispersar o líquido espeso. |

| Mestura de azucre, aroma e colorante | Suxerido. Debe manter intactos os froitos secos, a froita seca e os anacos de chocolate. Mínimo cizallamento e rotura. Melloran os lotes máis pequenos. |

4. Tamaño e capacidade

Ao considerar a capacidade, os mesturadores de cinta adoitan manexar volumes maiores que os mesturadores de paletas. Os mesturadores de cinta están deseñados para procesar grandes volumes de forma eficiente, o que os fai ideais para aplicacións que requiren produción a granel. Poden acomodar maiores capacidades e normalmente teñen taxas de rendemento máis elevadas que os mesturadores de paletas.

Non obstante, as mesturadoras de paletas son máis compactas e axeitadas para lotes máis pequenos ou cando se precisa unha estratexia máis flexible e versátil. Debido ao seu deseño, as mesturadoras de paletas poden proporcionar unha mestura máis uniforme en lotes máis pequenos en comparación coas mesturadoras de cinta.

5. Consumo de enerxía

As mesturadoras de cinta tenden a consumir máis enerxía durante o funcionamento debido á complexidade do deseño e á rápida acción de mestura. As cintas contrarrotatorias xeran forzas de torque e cizallamento significativas, que poden requirir máis potencia para manter a velocidade de mestura desexada, especialmente con lotes máis grandes.

Por outra banda, as mesturadoras de paletas xeralmente consomen menos enerxía debido ao seu deseño máis simple e á súa velocidade de mestura máis lenta. O menor requisito de enerxía pode facer que as mesturadoras de paletas sexan unha opción máis eficiente enerxeticamente para aplicacións onde non é necesaria a mestura a alta velocidade.

6. Mantemento e durabilidade

Ambos os mesturadores requiren un mantemento regular, pero o deseño do mesturador de cinta adoita dificultar o seu mantemento. As cintas poden desgastarse co tempo, especialmente ao manipular materiais abrasivos, e poden requirir inspeccións e substitucións frecuentes. Non obstante, os mesturadores de cinta son xeralmente duradeiros e robustos, o que os fai axeitados para o uso continuo en contornas esixentes.

As mesturadoras de paletas son máis fáciles de manter porque o seu deseño máis sinxelo reduce a probabilidade de desgaste. Teñen menos pezas móbiles e requiren un mantemento menos frecuente. Non obstante, as mesturadoras de paletas poden ser menos duradeiras ao manipular materiais particularmente abrasivos ou agresivos.

7. Custo

O custo dunha mesturadora de cinta é xeralmente similar ao dunha mesturadora de paletas. Aínda que a estrutura de mestura da mesturadora de cinta é máis complexa, coas súas cintas contrarrotantes, os prezos da maioría dos fabricantes tenden a ser comparables. Ambos os tipos de mesturadoras teñen prezos competitivos, polo que a elección dunha sobre a outra está menos influenciada polo custo e máis polas necesidades específicas da aplicación.

As mesturadoras de paletas, ao ser de deseño máis sinxelo, poden ofrecer certo aforro de custos nalgunhas situacións, pero en termos de prezo, a diferenza adoita ser insignificante en comparación coas mesturadoras de cinta. Para operacións máis pequenas ou tarefas de mestura menos esixentes, ambos os tipos de mesturadoras ofrecen opcións económicas.

8. Mesturadora de paletas de dobre eixo

A mesturadora de paletas de dobre eixe presenta dous eixes rotatorios que se poden controlar en catro modos: rotación na mesma dirección, rotación na dirección oposta, contrarrotación e rotación relativa. Esta versatilidade permite unha mestura eficiente e personalizada dos materiais.

A mesturadora de paletas de dobre eixo é coñecida pola súa eficiencia superior, ofrecendo ata o dobre de velocidade de mestura en comparación coas mesturadoras de cinta e as mesturadoras de paletas dun só eixo. Destaca para manexar materiais pegañentos, grosos ou húmidos e úsase amplamente en industrias como a química, a farmacéutica e a de procesamento de alimentos.

Non obstante, o rendemento de mestura mellorado ten un custo máis elevado, normalmente significativamente máis caro que o das mesturadoras de cinta e as mesturadoras de paletas dun só eixo. O aumento de prezo xustifícase pola súa alta eficiencia e a capacidade de manexar unha maior gama de materiais e tarefas de mestura máis complexas, o que a fai axeitada para operacións a media e grande escala.

Se tes máis preguntas sobre o principio da mesturadora de cinta, non dubides en contactar connosco para unha consulta. Deixa a túa información de contacto e poñerémonos en contacto contigo en 24 horas para axudarche e aclarar calquera dúbida que poidas ter.

Data de publicación: 06-03-2025