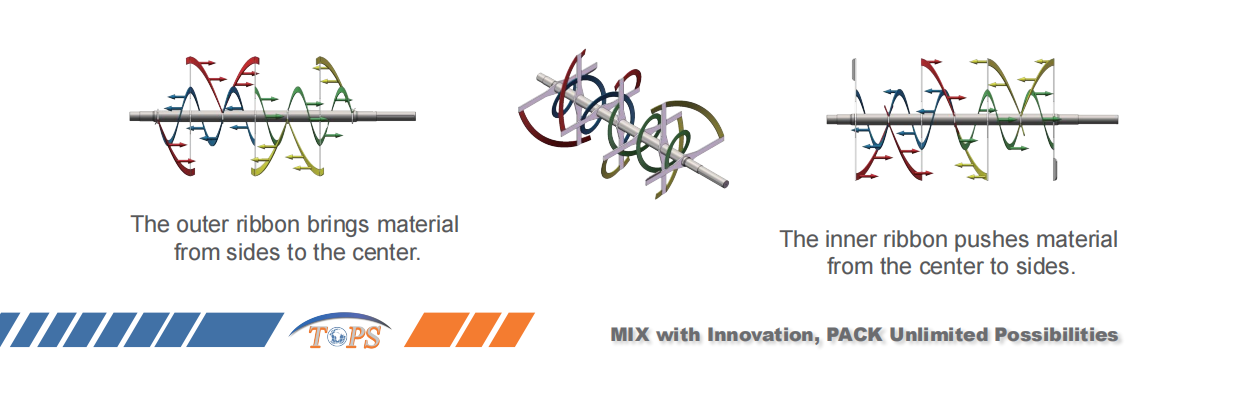

Como xa saberás, a mesturadora de cinta é un equipo de mestura moi eficiente que se usa principalmente para mesturar pós con pós ou para mesturar unha gran proporción de pó cunha pequena cantidade de líquido.

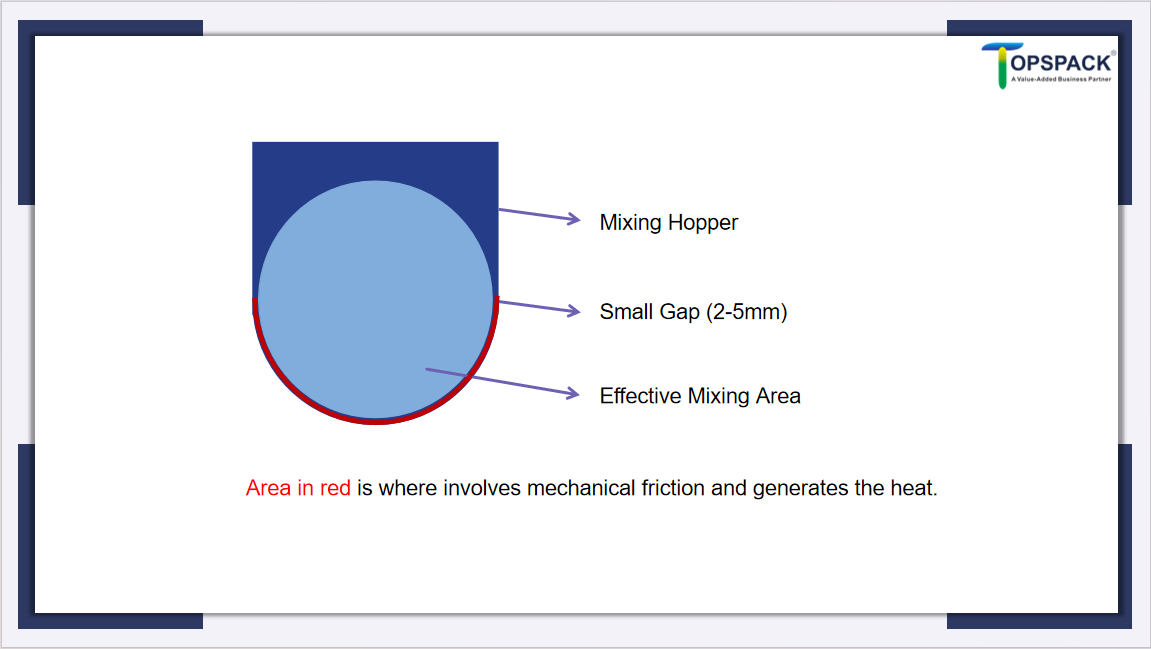

En comparación con outros mesturadores horizontais, como os mesturadores de paletas, o mesturador de cinta ten unha área de mestura efectiva maior, pero causa certo grao de dano á forma do material. Isto débese a que o espazo entre as láminas da cinta e a parede da canle de mestura é pequeno, e a forza das cintas e a parede da canle de mestura pode esmagar o material e xerar calor, o que pode afectar as propiedades dalgúns materiais.

Ao elixir unha batidora de cinta, podo ter en conta os seguintes aspectos:

- Forma material: O material debe estar en po ou en gránulos pequenos e, como mínimo, os danos na forma do material deben ser aceptables.

- Calor xerada pola fricción entre o material e a máquina: Se a calor xerada afecta o rendemento e as propiedades de materiais específicos.

- Cálculo sinxelo do tamaño da batidora: Calcule o tamaño necesario da mesturadora de cinta en función das necesidades de material.

- Configuracións opcionais: Tales como pezas en contacto con materiais, sistemas de pulverización, medios de refrixeración ou calefacción, selos mecánicos ou selos de gas.

Despois de comprobar a forma do material,A seguinte preocupación é o problema da calefacción.

Que debemos facer se o material é sensible á temperatura?

Algúns pos das industrias alimentaria ou química precisan permanecer a temperaturas máis baixas. A calor excesiva pode causar cambios nas propiedades físicas ou químicas do material.

Deixar'usan un límite de 50°C como exemplo. Cando as materias primas entran na mesturadora a temperatura ambiente (30°C), a batidora pode xerar calor durante o funcionamento. Nalgunhas zonas de fricción, a calor podería facer que a temperatura supere os 50°C, que queremos evitar.

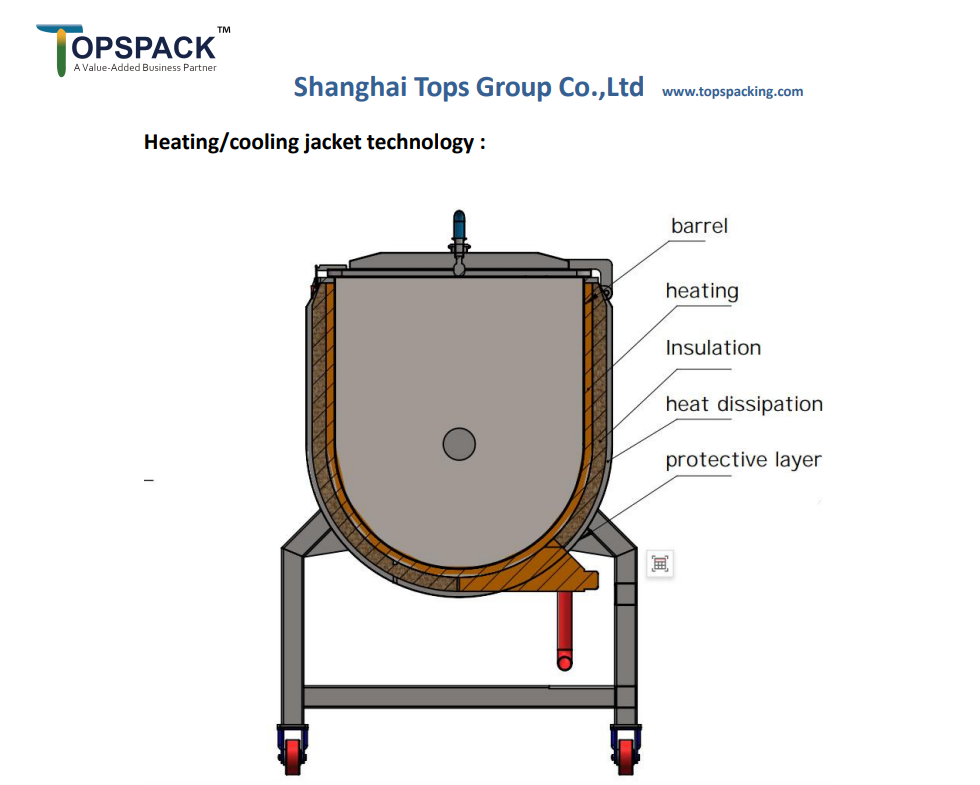

Para solucionar isto, podemos usar unha camisa de refrixeración, que usa auga a temperatura ambiente como medio de refrixeración. A intercambio de calor entre a auga e a fricción das paredes de mestura arrefriará o material directamente. Ademais do arrefriamento, o sistema de camisa tamén se pode usar para quentar o material durante a mestura, pero a entrada e a saída do medio de calor deben cambiarse segundo corresponda.

Para refrixeración ou calefacción, unha diferenza de temperatura de polo menos 20°C é necesario. Se preciso controlar aínda máis a temperatura, ás veces pode ser útil unha unidade de refrixeración para auga do medio de refrixeración. Ademais, hai outros medios, como vapor quente ou aceite, que se poden usar para quentar.

Como calcular o tamaño dunha batidora de cinta?

Despois de considerar o problema do quecemento, aquí tes un método sinxelo para seleccionar o tamaño da licuadora de cinta, supoñendo:

A receita é un 80 % de proteína en po, un 15 % de cacao en po e un 5 % doutros aditivos, cunha produción necesaria de 1000 kg por hora.

1. Os datosInecesidade antes do cálculo.

| Nome | Datos | Nota |

| Requisito | CantosA kg por hora? | Canto tempo lle leve cada vez depende.B Tempos por hora Para tamaños grandes como 2000 L, unha hora dúas veces. Depende do tamaño. |

| 1000 kg por hora | 2 veces por hora | |

| Capacidade | CantosC kg cada vez? | A kg por hora÷ B veces por hora=C kg cada vez |

| 500 kg cada vez | 1000 kg por hora ÷ 2 veces por hora = 500 kg cada vez | |

| Densidade | CantosD kg por litro? | Podes buscar o material principal en Google ou usar un recipiente de 1 litro para medir o peso neto. |

| 0,5 kg por litro | Toma a proteína en po como material principal. En Google é 0,5 gramos por mililitro cúbico = 0,5 kg por litro. |

2. O cálculo.

| Nome | Datos | Nota |

| Volume de carga | CantosE litro cada vez? | C kg cada vez ÷D kg por litro =E litro cada vez |

| 1000 litros cada vez | 500 kg cada vez ÷ 0,5 kg por litro = 1000 litros cada vez | |

| taxa de carga | Máx. 70% de volume total | Mellor efecto de mestura para a cintabatidora |

| 40-70% | ||

| Volume total mínimo | CantosF Volume total polo menos? | F Volume total × 70% =E litro cada vez |

| 1430 litros cada vez | 1000 litros cada vez ÷ 70% ≈1430 litros cada vez |

Os puntos de datos máis importantes son osSaída(Un kg por hora)eDdensidade (D kg por litro)Unha vez que teña esta información, o seguinte paso é calcular o volume total necesario para unha mesturadora de cinta de 1500 litros.

Configuracións opcionais a ter en conta:

Agora, exploremos outras configuracións opcionais. A consideración principal é como quero mesturar os meus materiais na mesturadora de cinta.

Aceiro ao carbono, aceiro inoxidable 304, aceiro inoxidable 316: De que material debe estar feita a batidora de cinta?

Isto depende da industria na que se utilice a batidora. Aquí tes unha guía xeral:

| Industrial | Material da batidora | Exemplo |

| Agricultura ou produtos químicos | aceiro ao carbono | Fertilizante |

| Comida | Aceiro inoxidable 304 | Proteína en po |

| Farmacéutica | aceiro inoxidable 316/316L | Po desinfectante que contén cloro |

Sistema de pulverización: Necesito engadir líquido mentres bato?

Se preciso engadir líquido á miña mestura ou usar líquido para axudar co proceso de mestura, entón necesito un sistema de pulverización. Hai dous tipos principais de sistemas de pulverización:

- Un que usa aire comprimido limpo.

- Outro que emprega unha bomba como fonte de enerxía, que é capaz de xestionar situacións máis complexas.

Sellado de envases, sellado de gas e sellado mecánico: Cal é a mellor opción para o selado do eixe nunha batidora?

- Selos de embalaxeson un método de selado tradicional e rendible, axeitado para aplicacións de presión e velocidade moderadas. Empregan materiais de empaquetado brandos comprimidos arredor do eixe para reducir as fugas, o que facilita o seu mantemento e substitución. Non obstante, poden requirir axustes e substitucións periódicos durante períodos de funcionamento prolongados.

- Sellos de gas, por outra banda, conséguese un selado sen contacto formando unha película de gas empregando gas a alta presión. O gas entra no espazo entre a parede da mesturadora e o eixe, evitando as fugas do medio selado (como po, líquido ou gas).

- Selo mecánico composto Ofrece un excelente rendemento de selado con fácil substitución das pezas de desgaste. Combina selado mecánico e de gas, o que garante unha mínima fuga e unha maior durabilidade. Algúns deseños tamén inclúen refrixeración por auga para regular a temperatura, o que o fai axeitado para materiais sensibles á calor.

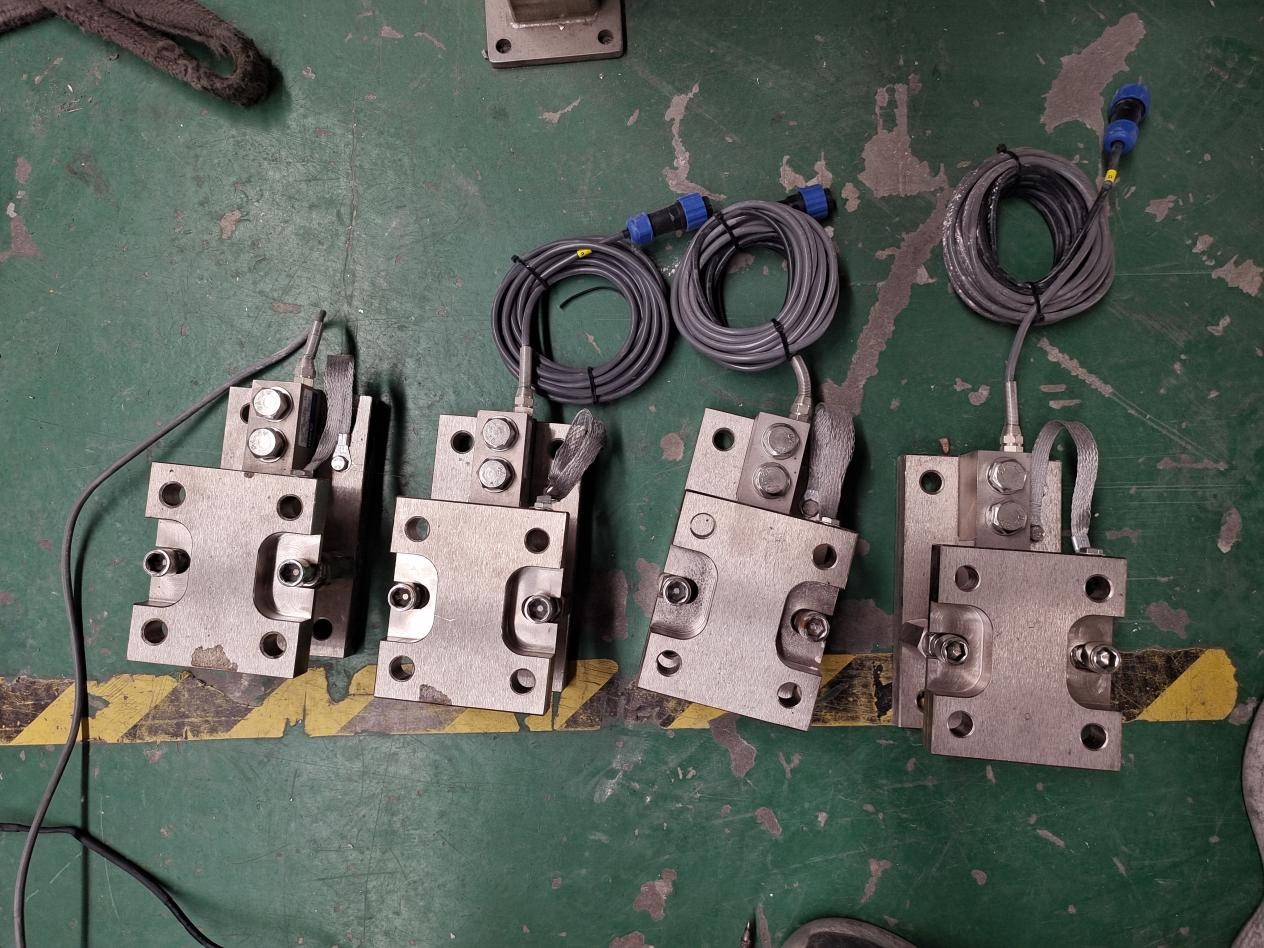

Integración do sistema de pesaxe:

Pódese engadir un sistema de pesaxe á batidora para medir con precisión cada ingrediente'proporción durante o proceso de alimentación. Isto garante un control preciso da formulación, mellora a consistencia do lote e reduce o desperdicio de material. É especialmente útil en industrias que requiren unha precisión estrita nas receitas, como a alimentaria, a farmacéutica e a química.

Opcións de porto de descarga:

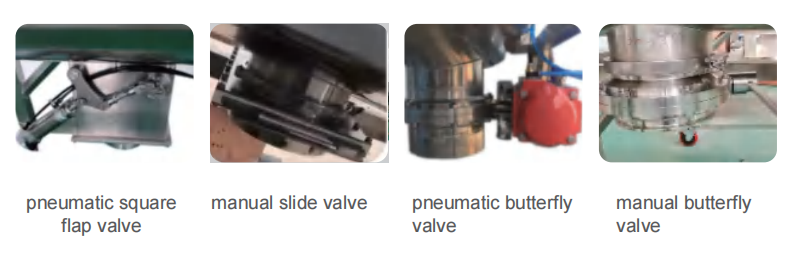

A porta de descarga dunha batidora é un compoñente fundamental e normalmente presenta varios tipos de válvulas: válvula de bolboreta, válvula biestable e válvula de corredera. Tanto as válvulas de bolboreta como as biestable están dispoñibles en versións pneumáticas e manuais, o que ofrece flexibilidade dependendo da aplicación e dos requisitos operativos. As válvulas pneumáticas son ideais para procesos automatizados, xa que proporcionan un control preciso, mentres que as válvulas manuais son máis axeitadas para operacións máis sinxelas. Cada tipo de válvula está deseñado para garantir unha descarga de material suave e controlada, minimizando o risco de atascos e optimizando a eficiencia.

Se tes máis preguntas sobre o principio da mesturadora de cinta, non dubides en contactar connosco para obter máis información. Deixa a túa información de contacto e poñerémonos en contacto contigo en 24 horas para ofrecerche respostas e asistencia.

Data de publicación: 26 de febreiro de 2025